アルミ一体成形のギガキャスト、EV同様、日本車はテスラの背中を追うだけ

「ギガキャスト」。電気自動車(EV)を語るうえで今、最もホットな話題です。米テスラが世界に先駆けて採用した鋳造方法で、アルミの塊を一気に車体の骨格に成形する技術です。鉄を繰り返しプレスして成形し、溶接などで接合してきた従来の方法と比べ、工数が大幅に削減できます。普及はまだ先といわれてきたEVの大量生産に成功したテスラ。ギガキャストでも先行し、いまトヨタ自動車やホンダが追いかける構図となりました。しかし、ギガキャストの発想は1990年代から具体化され、日本の自動車メーカーは先行していました。EVでテスラに先を越され、ギガキャストでも。なぜ日本車メーカーが後追いする羽目に。

トヨタはギガキャスト採用を発表

トヨタ自動車は6月14日の株主総会の直前、欧米に比べ出遅れていると批判されている電気自動車(EV)に対する評価を覆すため、「TOYOTA TECHNICAL WORKSHOP2023」を開き、手掛けている研究・開発を公開しました。EVの心臓部ともいえるバッテリーは「航続距離1000キロ」をめざすとぶち上げたほか、車体の骨格を一気に成形するギガキャストの採用も披露しました。「クルマ屋が考える最適形状を高い生産性の一体成形で実現」と説明します。

話が横道に逸れますが、トヨタはとにかく「クルマ屋」という言葉が好き。いろんな場面で登場します。クルマ屋じゃない自動車メーカーってどこなのでしょうか。テスラ?しかし、そのテスラを後追いしているのがトヨタであり、日本車メーカー。う〜ん、残念です。

ギガキャストで部品、工数は激減

トヨタのギガキャストは車体の骨格部分を前部、中央部、後部に3分割して、それぞれを一体化したモジュール構造に設計します。プレス機械や工作機械でアルミ鋼材を一体成形し、それぞれを接合して車体に仕上げる考えです。トヨタは車両の開発費、工場投資などが削減でき、工程や生産投資は半減するとしています。

一例としてトヨタ唯一のEV「bZ4X」で、従来の鉄を使った工法とアルミ合金を採用したギガキャストで比較しています。ボディーの後部、言い換えれば後輪部分を構成する車体の一部でみると、従来工法は部品点数が86点、工程数は33回を数えるそうです。これに対しギガキャストは部品点数は1点、工程数も1回。アルミ合金は鉄材に比べてかなり高価ですが、部品点数、工程数ともに比較にならないほど激減するわけですから、車体骨格の生産費も削れるのでしょう。

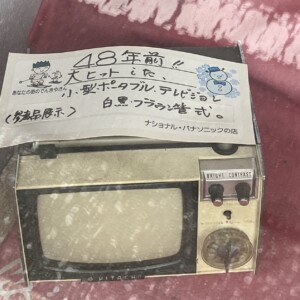

ホンダはNSXでアルミ製モノコックボディー

ここで誰しもが思う素朴な疑問が湧きます。これほど劇的な効果が現れるなら、なぜもっと早く自動車メーカーが採用しなかったのか。

アルミのダイカスト自体は1990年代から高級スポーツカーなどで採用が始まっています。アルミは鉄に比べ軽く、柔らいため、複雑な形状の部品もプレスで成形できる利点があります。ただ、価格が高いうえ、部品同士を接合する溶接が難しく、自動車の部品として活用する範囲や用途がどうしても限定されがち。アルミ製部品のコスト上昇分を吸収できる高級車から普及しました。日本では1990年に誕生したホンダの「NSX」が有名です。世界で初めてアルミ製のモノコックボディーを実現し、アルミの可能性を高めました。ただ、生産工程はすべて手作業で進めた事実からもわかる通り、アルミの成形・部品は扱いにくかったのです。欧米ではアウディが乗用車にも積極的に採用しています。

テスラは8000トンのプレスを発注

ギガキャストの先駆となったテスラは、一体成形を実現するため、8000トンという巨大なプレス機械をイタリアのIDRA(イドラ)に発注しました。2021年3月です。イドラはテスラが求めるプレス機械があまりにも常識破りなので、受注するかどう迷ったそうですが、結局はイドラは「世界が、世界初だと驚くことをまたやった」という題名をつけた動画を発表し、受注をド派手に発表しました。確かに圧倒される迫力を放つプレス機械です。

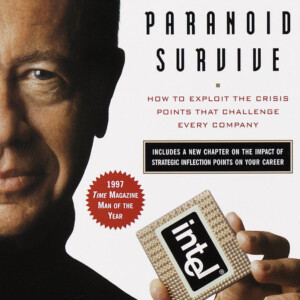

日本は技術で先行しながらも、大胆な決断ができず追い抜かれていく。半導体しかり、液晶しかり、電池しかり。もう何度も振り返った道筋を確認するようで、情けない。アルミを一体成形するギガキャストでも、再現されました。

ギガキャストの可能性がわかっていながらも、トヨタもホンダも「クルマ屋」だからこそ従来の技術と生産工程に縛られ、捨て去ることができなかったのです。系列の部品メーカーが目の前で発注を待っている時、プレスや溶接など車体生産工程を捨てることができるわけがありません。

テスラはクルマ屋じゃないから、先行できる

テスラは内燃機関エンジンに触ったこともなかったからこそ、電池とモーターで走るEV開発と生産に突っ走ることができました。さらにエンジン車と部品構成が全く異なるEVメーカーだからこそ、部品メーカーとのしがらみ捉われうことなくギガキャストに先手を打つことができました。テスラができて、日本車ができないわけ。テスラは、やっぱり「クルマ屋」じゃないからです。

テスラの背中を日本車が追いかける。この光景をこれから何度も目にするのでしょうか。